Анизотропия срезающего усилия

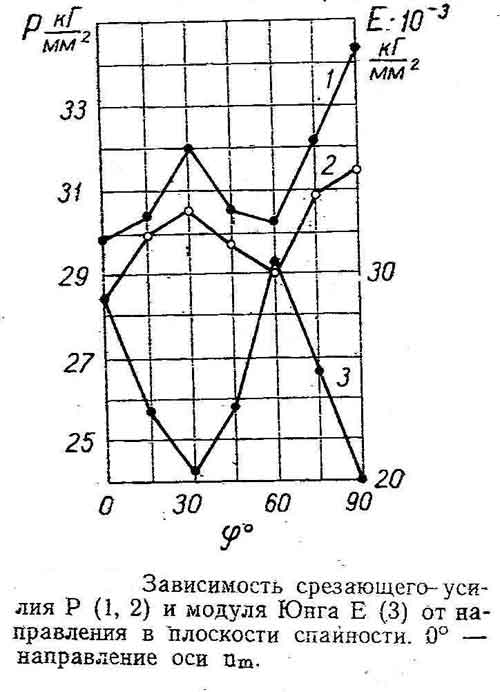

На рисунке приведены результаты измерений величины срезающий усилий для разных кристаллографических направлений. За нулевое принято направление плоскости симметрии кристалла или направление длинного луча фигуры удара, совпадающего с осью nm оптической индикатрисы(плоскость 010 элементарной ячейки). Зазор между пуансоном и матрицей при срезе составлял 10% толщины кристалла. Видно, что максимальная величина срезающего усилия наблюдается под углами 30 и 90° по отношению к оси nm, а минимальные при углах 0 и 60°. Изменения величины срезающего усилия при этом достигают 15%.

На рисунке приведены результаты измерений величины срезающий усилий для разных кристаллографических направлений. За нулевое принято направление плоскости симметрии кристалла или направление длинного луча фигуры удара, совпадающего с осью nm оптической индикатрисы(плоскость 010 элементарной ячейки). Зазор между пуансоном и матрицей при срезе составлял 10% толщины кристалла. Видно, что максимальная величина срезающего усилия наблюдается под углами 30 и 90° по отношению к оси nm, а минимальные при углах 0 и 60°. Изменения величины срезающего усилия при этом достигают 15%.

На рисунке представлен график изменения с направлением в плоскости спайности величины модуля упругости (модуль Юнга), являющегося мерой прочности кристалла на разрыв.

Полярные диаграммы прочности на срез и модуля упругости являются зеркально-симметричными. В нулевом направлении и под углом в 60° к нему модуль упругости имеет наибольшую величину. Самые низкие значения модуля упругости соответствуют направлениям, идущим под углами 90 и 30° к нулевому, т.е. в тех направлениях, в которых срезающее усилие максимально.

Такой характер полярных диаграмм срезающего усилия и модуля упругости свидетельствует о том, что при срезе происходит разрыв связей по направлению, перпендикулярному линии среза. Например, срезая кристалл по направлению оси nm, мы разрушаем связи, определяющие прочность кристалла при растяжении в направлении оси ng, которая перпендикулярна к nm; а по направлению оси ng, как видно из графика 3 рис.52, модуль растяжения минимален, что и приводит к уменьшению силы среза в этом направлении.

Таким образом, усилие среза определяется в конечном итоге величиной модуля упругости при растяжении в перпендикулярном к срезу направлении. Это позволяет сделать важный вывод о том, что при срезе и штамповке, когда величина зазора между ножами достаточно велика (относительный зазор больше 5%), основную роль играют деформации растяжения в направлении, нормальном к линии среза, а не деформации сдвига, как можно было ожидать.

Это объясняется тем, что при срезе практически невозможно осуществить условия, необходимые для чистого сдвига, вследствие неизбежного зазора между матрицей и пуансоном.

Одна из основных причин появления зазора – существование закруглений малого радиуса у режущих кромок инструмента, а также ограниченность технических возможностей при изготовлении вырубного инструмента.

Изучение изменения величины срезающего усилия с кристаллографическим направлением при небольших зазорах между пуансоном и матрицей (меньше 5% от толщины), а следовательно, при тщательно отполированных острых режущих ножах показало, что основную роль в срезе начинают играть деформации сдвига и силы, действующие в кристалле по плоскости сдвига. В этом случае срезающее усилие оказывается пропорциональным модулю сдвига.

Эксперимент обнаружил также другое важное свойство кристаллов слюды – сильную зависимость эффекта анизотропии и величины срезающего усилия от состояния поверхности кристалла.

Влияние обработки кристаллов на величину срезающего усилия

/по данным лаборатории ИГУ/

|

Способ обработки образцов перед штамповкой |

Число испытаний |

Величина срезающего усилия, кг/мм2 |

Разность срезающего усилия, кг/мм2 |

|

|

параллельно оси nm |

перпендикулярно оси nm |

|||

|

Свежерасщепленные |

30/30 |

28,9 |

34,3 |

5,3 |

|

Пребывание в дистиллированной воде в течение 24 часов |

30/35 |

12,4 |

13,1 |

0,7 |

|

После расщепления прогрев 3 часа при 150-200°С |

48/51 |

13,6 |

14,2 |

0,6 |

|

После расщепления нагревание в течение часа до 100°С |

20/20 |

19,1 |

18,8 |

0,3 |

|

Сушка 3 часа при 150-200°С, затем пребывание во влажном воздухе 36 часов |

45/45 |

16,7 |

17,4 |

0,7 |

|

Выдержка во влажном воздухе 72 часа после 3-часовой сушки при 150-200°С |

45/45 |

18,1 |

19,9 |

1,7 |

|

Расщепление с бензольным клином |

55/55 |

15,0 |

16,3 |

1,3 |

|

Пребывание в эксикаторе с хлористым кальцием 10 суток |

50/50 |

16,2 |

17,6 |

1,4 |

|

Купание в воде, сушка и последующее пребывание на воздухе 10 суток |

30/30 |

16,4 |

17,8 |

1,4 |

|

Протирка бензолом после 10-дневного пребывания на воздухе |

50/50 |

17,7 |

18,3 |

0,6 |

|

Протирка трансформаторным маслом после 10-дневного пребывания на воздухе и обработки бензолом |

30/30 |

16,5 |

18,6 |

2,1 |

|

Смазка трансформаторным маслом сразу после расщепления |

30/30 |

17,1 |

18,3 |

1,2 |

|

Свежерасщепленные контрольные /в конце опытов/ |

50/50 |

28,1 |

34,1 |

6,0 |

В таблице представлены результаты испытаний на срез кристаллов мусковита с различным состоянием поверхности. Видно, что сушка кристаллов при сравнительно низких температурах, способная удалить с поверхности лишь адсорбированную воду, приводит к резкому уменьшению величины срезающего усилия (с 34 до 18 кг/мм2). Этот эффект связан с существенной ролью в механических свойствах полимолекулярной водной пленки на свежей поверхности кристалла.

Эта пленка проникает во се поверхностные трещины, залечивая их до сплошности и превращая кристалл в монолит. Специальная оценка сил связи через такие полимолекулярные слои воды показывает их значительную величину, сравнимую с величиной сил межпакетных связей.

Кристалл с залеченными микротрещинами оказывается менее дефектным и приближается по своим свойствам к идеальному. Его механические характеристики становятся наиболее высокими, легче выявляется соответствие между измеренной анизотропией и кристаллической структурой слюд.

Сушка кристалла ослабляет его поверхностную активность, удаляет значительную часть адсорбционной пленки. Микротрещины на поверхности кристалла обнажаются, и проявляется их отрицательное влияние на свойства кристалла.

Величина срезающего усилия при этом сильно уменьшается и практически слабо зависит от кристаллографического направления.

Подобное же действие производит бензол, который нейтрализует поверхностную активность кристалла и не позволяет образоваться адсорбционной водной пленке.

Понижение прочности на срез после купания образцов в воде можно объяснить расклинивающим действием воды в достаточно толстых слоях (эффект Дерягина). Этот эффект приводит к углублению и расширению микротрещин в первый момент обработки, а затем в нейтрализации активности поверхностей трещин, что исключает дальнейшее их залечивание за счет водной адсорбции.

Величина срезающего усилия изменяется с толщиной кристалла при постоянном относительном зазоре между пуансоном и матрицей. С ростом толщины от 100 до 300 мк наблюдается уменьшение срезающего усилия, которое может достигать 30%.

Рост силы среза с утоньшением кристаллов объясняется повышенной прочностью тонких кристаллов вследствие их меньшей собственной дефектности и деформируемости.

С увеличением скорости среза от нескольких сантиметров в секунду до 15-20 см/сек и неизменном зазоре между пуансоном и матрицей сила среза возрастает примерно в 1,5 раза (см. табл.). Это, по-видимому, обусловлено ростом ударных потерь энергии в момент среза.